БЛОЧНО-КОМПЛЕКТНЫЙ МОНТАЖ КОТЕЛЬНЫХ УСТАНОВОК

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта разработана на блочно-комплектный монтаж котельных установок.

Общие сведения

Комплектно-блочный метод монтажа котельных установок

Одним из основных направлений повышения уровня индустриализации строительства котельных является внедрение комплектно-блочного метода монтажа котельных установок. Как правило, котлоагрегаты в этом случае поставляются транспортабельными готовыми блоками, которые прошли испытание и не требуют подготовочных и доводочных работ на монтаже. В поставочный блок входят не только поверхность нагрева в виде труб, приваренных к камерам, но и элементы постоянного каркаса котла с площадками и лестницами (где это возможно), а также другие детали котла, в том числе и мелкие.

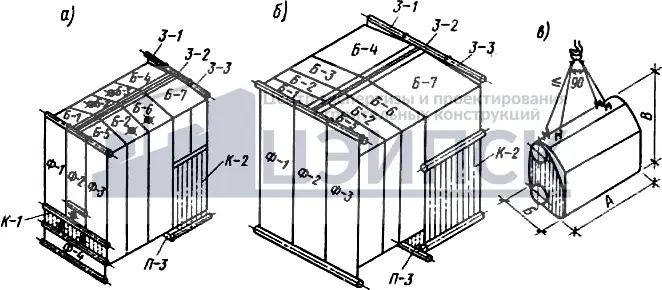

Конструкции поставочных блоков в большинстве случаев исключают необходимость стыковки обогреваемых труб (экранов, потолочных труб, змеевиков) на монтаже. Габариты поставочных блоков, узлов и элементов обеспечивают их перевозку железнодорожным и автомобильным транспортом. Монтажные схемы наиболее распространенных котлов приведены на рис.1.

Функционирует экспериментальный котельно-строительный комбинат (ЭКСК), который осуществляет большинство операций по возведению полносборных котельных в Московской области с организацией работ по типу ДСК. Конечная цель деятельности комбината – сдача “под ключ” готовой котельной.

В состав ЭКСК входят: управление производственно-технологической комплектации (УПТК), опытно-экспериментальный завод монтажных конструкций (ОЭЗМК), передвижная механизированная колонна (ПМК), два специализированных строительно-монтажных управления (ССМУ) и специализированное пусконаладочное управление (СПНМУ).

УПТК осуществляет комплектацию теплотехнического оборудования, щитов, приборов КИПиА и запорной арматуры, а также всех видов материалов и изделий, применяемых при строительстве котельных. В порядке эксперимента оборудование и материалы для ряда котельных поставляются централизованно непосредственно ЭКСК с заводов-изготовителей. При этом оплату производит ЭКСК.

На заводе ОЭЗМК внедрена прогрессивная технология сборки котлов и их монтажных блоков с поставкой комплектующих изделий как “россыпью”, так и в блочном исполнении. Первая очередь производственной базы ОЭЗМК обеспечивает выпуск 40 полносборных котельных в год.

ПМК обеспечивает строительство коробок зданий котельных и выполняет работы по тепловой изоляции.

Монтаж технологических блоков и блок-установок, трубопроводов и общекотельного оборудования производит ССМУ.

Монтаж котлов осуществляется после доставки соответствующих блок-установок трайлером-котловозом грузоподъемностью 25 т и разгрузки на инвентарный путь. Далее по этому пути методом надвижки с использованием лебедок и домкратов через монтажный проем блок устанавливают в проектное положение в здании котельной.

СПНМУ выполняет работы по монтажу КИПиА и комплекс работ по наладке всего оборудования перед пуском котельной.

Указанная технология и организация строительства котельных позволила не только улучшить технико-экономические показатели по объекту, но и повысить качество работ, так как котлы и оборудование, собранные в заводских условиях, дольше служат и требуют меньших эксплуатационных затрат.

Характеристика агрегированных блоков тепломеханического оборудования

Продолжительность строительства котельных установок значительно сокращается при использовании метода блочно-комплектного монтажа, при котором основная часть работ, выполнявшихся ранее на монтажной площадке, переносится в заводские условия. Переход на блочно-комплектный метод монтажа внес новые требования к проектным решениям по котельным установкам. Потребовались такие решения, при которых максимальное количества оборудования было бы скомпоновано в виде агрегированных блоков, закрепляемых к силовому бетонному полу самоанкерующимися болтами или закладным деталям. Здания котельных при этом методе монтажа выполняют из легких металлоконструкций или сборного железобетона.

Транспортабельные агрегированные блоки представляют собой технологическое и конструктивное объединение на жесткой раме отдельных видов оборудования и механизмов со всеми трубопроводами, арматурой, изоляцией, электроснабжением и контрольно-измерительными приборами. Блоки комплектуют и собирают в заводских условиях, где они проходят испытания и в готовом виде направляются на монтажную площадку.

Конструкция блока изображается на чертежах общего вида, в которых указываются конструктивные и присоединительные размеры и схема строповки. На каждый блок разрабатываются также рабочие чертежи трубопроводов и опорных металлоконструкций, необходимые для их индустриального изготовления.

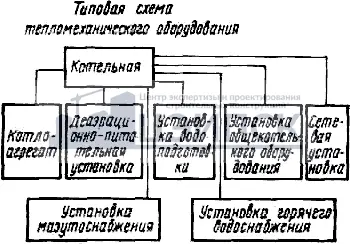

Тепломеханическое оборудование в котельных по назначению может быть объединено в единую типовую схему, состоящую из семи установок. В настоящее время разработаны конструкции унифицированных блоков оборудования котельных (серия 4.903-11).

В котлоагрегат, предназначенный для работы на газообразном и жидком топливе, входят: собственно котел с горелочным устройством в заводской поставке (одним или несколькими блоками); водяной экономайзер в собранном виде с обмуровкой и обшивкой; тягодутьевые машины с электродвигателями, поставляемые на монтажную площадку одним блоком; газовоздуховоды, поставляемые в виде отдельных блоков.

Деаэрационно-питательные установки и установки горячего водоснабжения изготовляют в двух вариантах: крупноблочные и блочные. Крупноблочные установки, объединенные единой металлоконструкцией, монтируют внутри зданий котельных. В состав крупноблочных установок входят соединительные трубопроводы между блоками. Блочные установки могут размещаться одна относительно другой по-разному. Соединительные трубопроводы между блоками монтируют непосредственно на объекте.

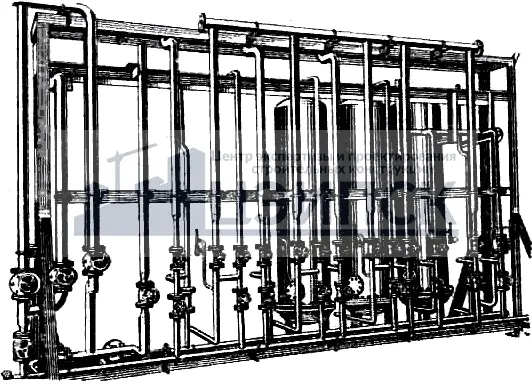

Установка водоподготовки состоит из следующих блоков, имеющих различные типоразмеры:

- блока управления фильтрами (рис.3) (в который входит арматура и трубопроводы, объединенные металлоконструкцией);

- блока приготовления исходной воды, предназначенного для подогрева и подачи воды на умягчение и включающего в себя насосы и пароводяной подогреватель;

- блока насосов декарбонизированной воды;

- блока промывки фильтров, включающего в себя бак промывочной воды и насос;

- блока регенерации водород-катионитовых фильтров, состоящего из бака – вытеснителя кислоты, регулятора постоянного уровня и эжектора;

- блока коррекционной обработки воды, в который входит бак-мешалка, насосы-дозаторы и воздушный колпак.

В зависимости от производительности котельной устанавливается один или большее количество блоков; фильтры и вышеперечисленные блоки соединяются между собой трубопроводами на монтажной площадке.

Установка общекотельного оборудования включает в себя блоки редукционных установок и сепаратора непрерывной продувки, состоящего из сепаратора и теплообменника.

Сетевая установка, применяемая для нагрева сетевой воды, подачи ее в тепловую сеть и подпитки тепловой сети, состоит из следующих блоков: подогревателей сетевой воды, в который входят водо- и пароводяные подогреватели и регуляторы перегрева; сетевых насосов (рис.4); подпиточных насосов.

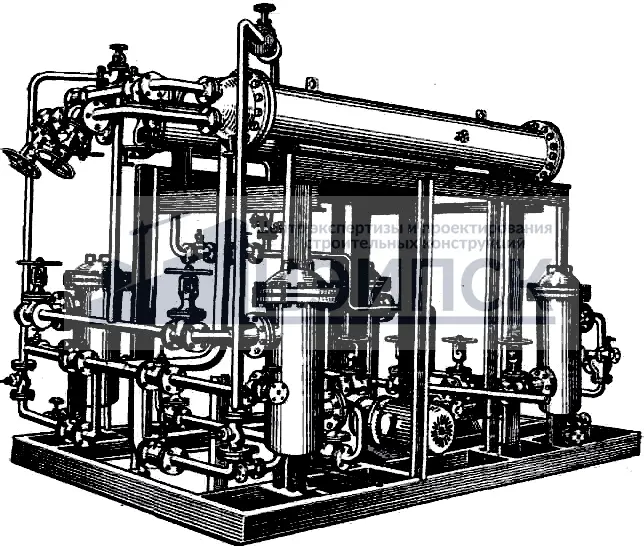

Установка мазутоснабжения обеспечивает слив мазута из транспортных средств, перекачку в емкости хранения мазута, подогрев и фильтрацию, перекачку мазута к месту потребления и устранение донных отложений. Мазутонасосные, входящие в состав установки, выполняют в зависимости от местных условий надземные и подземные. Блоки мазутонасосных (рис.5) состоят из насосов, подогревателей мазута, фильтров грубой и тонкой очистки.

Насосные жидких присадок предназначены для устранения отложений на поверхностях нагрева и в мазутных резервуарах. Оборудование насосных компонуется в виде одного блока, состоящего из насосов-дозаторов, циркуляционного насоса для разогрева присадок и подогревателя жидких присадок.

Оборудование в составе блоков располагают компактно с учетом удобства его обслуживания и эксплуатации, а также возможности его ремонта и замены.

Трубопроводы блоков должны быть минимальной протяженности. Крепить трубопроводы к оборудованию и металлоконструкциям необходимо таким образом, чтобы исключить возможность их деформации в процессе сборки и транспортирования.

Опорные (базовые) металлоконструкции блоков предназначены для размещения и закрепления оборудования, трубопроводов, лестниц и площадок обслуживания. По расположению оборудования базовые конструкции могут быть плоские или пространственные. Плоские конструкции выполняют в виде металлической рамы из продольных несущих балок, соединенных между собой поперечными связями. Количество продольных и поперечных балок определяется расположением оборудования, входящего в состав блока. Пространственные конструкции представляют собой систему плоских конструкций, соединенных между собой связями.

В базовых металлоконструкциях должны быть предусмотрены устройства для строповки, отверстия для крепления оборудования, средства крепления блоков к силовому полу, устройства для выверки блоков. Средства для крепления блоков располагаются на несущих продольных и крайних поперечных балках рамы. При закреплении оборудования на раме используются отверстия под болты в оборудовании. Диаметр и размещение отверстий, а также число болтов для закрепления оборудования назначаются в соответствии с паспортом на оборудование.

Площадки и лестницы обслуживания, как правило, поставляют комплектно с блоками отдельными узлами.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

Сборка и транспортирование агрегированных блоков

Наряду с изготовлением агрегированных блоков на машиностроительных заводах в настоящее время агрегированные блоки собирают также на производственных базах монтажных управлений. При этом сокращаются сроки и трудовые затраты на монтаж тепломеханического оборудования котельных по сравнению с традиционными методами монтажа.

В отдельных случаях в крупных строительных организациях построены специализированные заводы для сборки агрегированных блоков оборудования и котлоагрегатов котельных установок.

Сборка блоков на производственных базах имеет по сравнению со сборкой на монтажной площадке следующие преимущества, позволяющие повысить производительность труда и качество работ: высокую механо- и энерговооруженность и оснащенность крановым оборудованием; большую возможность применения полуавтоматической и автоматической сварки; лучшую организацию бытовых условий производства работ.

Для сборки агрегированных блоков на производственных базах выделяются площадки, оборудованные необходимыми стендами, приспособлениями и выверочными средствами. На этих площадках, как правило, производятся только сборочные работы из заготовок, выполненных в производственных цехах на поточных линиях по изготовлению металлоконструкций и узлов трубопроводов. Общая площадь сборочной площадки, в которую входят площадка для сборки блоков котлов при их поставке россыпью, площадка для сборки котельно-вспомогательного оборудования и площадка для нанесения теплоизоляции, составляет 1000-1500 м.

Сборочная площадка должна иметь бетонное или асфальтовое покрытие и постоянные подъездные пути, располагаться таким образом, чтобы можно было безопасно транспортировать готовые узлы, удобно доставлять и вывозить оборудование и готовые блоки. В качестве грузоподъемных механизмов, выполняющих сборку блоков, используют кран-балки и башенные краны. Готовые блоки грузят, как правило, стреловыми кранами грузоподъемностью 16-25 т.

Сборочные площадки оснащаются не менее чем двумя источниками электропитания; подводом и сбросом воды для гидравлического испытания блоков; закрытым складским помещением для хранения инструментов и помещением для обогрева и кратковременного отдыха рабочих.

На сборочных площадках должна быть обеспечена поточность изготовления однотипных блоков, механизированы все виды ручных операций; максимально использованы станки.

Один из основных факторов, обеспечивающих эффективность применения блочно-комплектного монтажа котельных установок, – своевременная комплектация оборудования и материалов. Для этого необходимо до начала работ согласовывать с заказчиком поставку оборудования и материалов, входящих в состав агрегированных блоков, непосредственно на производственные базы монтажных организаций. Технические характеристики оборудования и качество материалов, применяемых при сборке блоков, подтверждаются заводами-изготовителями в соответствующих документах. До поступления на сборку эти изделия принимает по акту инженерно-технический работник монтажной организации.

При сборке блоков за базовую поверхность принимается верхняя плоскость опорной рамы. Агрегированные блоки собирают в такой последовательности: подбирают оборудование, арматуру, а также предварительно изготовленные узлы трубопроводов и металлоконструкций, входящих в состав блока; размечают и сверлят отверстия в опорных металлоконструкциях для закрепления оборудования и трубопроводов; устанавливают и закрепляют оборудование; устанавливают, соединяют, сваривают и закрепляют трубопроводы; врезают бобышки для установки приборов КИП и автоматики; производят гидравлическое испытание; выполняют теплоизоляционные и другие работы; подготовляют блоки к отправке на монтажную площадку.

В зависимости от состава блоков последовательность сборки может быть несколько изменена или дополнена необходимыми операциями. Блоки крупноблочных деаэрационно-питательных установок, а также некоторые блоки водоподготовки, состоящие из нескольких поставочных узлов, проходят на производственной базе контрольную сборку.

При сборке блоков следят за жестким соединением элементов в пределах блока, надежностью закрепления трубопроводов, установкой деталей строповки. Блоки маркируют светлой несмываемой краской в соответствии со схемой деления установки на блоки.

На производственной базе блоки укомплектовывают лестницами и площадками, запасными прокладками для фланцевых соединений, запасными частями и специальным инструментом, поставленным с оборудованием, контрольно-измерительными приборами.

Поскольку большинство котлов типа ДКВР поставляется на монтаж “россыпью”, сборка блоков этих котлов в облегченной обмуровке и обшивке также производится на производственной базе (рис.6).

Перед отправкой блоков на монтажную площадку проверяют правильность расположения, установки и сборки оборудования, трубопроводов, контрольно-измерительных приборов и средств автоматизации в соответствии с чертежами и требованиями нормативных документов; надежность крепления оборудования и трубопроводов к металлоконструкциям; правильность нанесения маркировки на блоки; комплектность блоков и наличие необходимой технической и сопроводительной документации.

Как правило, агрегированные блоки отправляют на монтажную площадку без упаковки. Контрольно-измерительные приборы и средства автоматизации, устанавливаемые на блоке, после испытания снимают и упаковывают. Штуцера, бобышки трубопроводов после снятия приборов КИП и средств автоматизации, а также присоединительные концы трубопроводов на период транспортирования и хранения блоков закрывают пробками или заглушками.

Строповочные устройства блоков испытывают на прочность подъемом блока в сборе на высоту 100 мм с выдержкой в таком положении в течение 10 мин. После опускания блок проверяют на отсутствие остаточных деформаций.

Блоки котлов, деаэрационно-питательных установок, подогревателей сетевой воды, мазутонасосных перевозят на трайлере, остальные блоки – автомашинами грузоподъемностью 2,5-7 т. Наиболее удобны для перевозки блоков трайлеры с низкоопущенной платформой.

При доставке блоков на монтажные площадки необходимо предохранять отдельные элементы и блок в целом от механических повреждений и деформаций. Отдельные элементы блоков, выходящие за допускаемые габариты при транспортировании, временно закрепляют в положении, при котором блок становится габаритным, либо после контрольной сборки демонтируют и прилагают в качестве комплектующих узлов.

Монтаж агрегированных блоков тепломеханического оборудования

Максимальное сокращение продолжительности строительства котельных достигается при совмещении работ по монтажу агрегированных блоков и зданий из легких металлоконструкций. Здания из легких металлоконструкций изготовляют и комплектно поставляют специализированные заводы.

Несущие конструкции зданий представляют собой рамные конструкции, состоящие из колонн и ригелей, соединенных на фланцевых стыках высокопрочными болтами. Колонны и ригели коробчатого сечения изготовляют из швеллеров, соединенных металлическим листом. Пролет рам 18-24 м, высота 8,1 м.

Ограждающие конструкции стен и кровли зданий состоят из наружного и внутреннего профилированных металлических листов с утеплителем между ними, а также элементов, обеспечивающих их крепление и жесткость. Ограждающие конструкции стен и кровли зданий до установки их в проектное положение на монтажной площадке укрупняют в панели.

При блочно-комплектном монтаже котельных установок особое внимание уделяется подготовке объекта к началу монтажных работ и в первую очередь вопросам комплектации и строительной готовности. К началу монтажных работ должен быть выполнен нулевой цикл здания, проложены подземные, наружные коммуникации (трубопроводы пара и горячей воды, мазута, водопровод и канализация); устроены подъездные пути к котельной и благоустроена территория; подготовлены монтажные площадки для разгрузки блоков и размещения конструкций здания котельной.

Размеры монтажных площадок под тепломеханическое оборудование могут быть уменьшены за счет ведения работ по установке блоков в проектное положение непосредственно “с колес”.

Монтаж агрегированных блоков оборудования и конструкции здания выполняется пневмоколесным краном в такой последовательности. Устанавливают блок торцовой стены здания и блоки тепломеханического оборудования в первой ячейке здания. Затем монтируют рамные несущие конструкции, панели стен и кровли первой ячейки здания. Далее устанавливают блоки тепломеханического оборудования во второй ячейке здания, после чего монтируют рамные несущие конструкции, панели стен и кровли второй ячейки здания и т.д.

По мере установки блоков и панелей заделывают стыки ограждающих конструкций и монтируют трубопроводы между агрегированными блоками. Крупноблочные деаэрационно-питательные установки при монтаже их в закрытом здании котельной устанавливают в проектное положение методом надвижки.

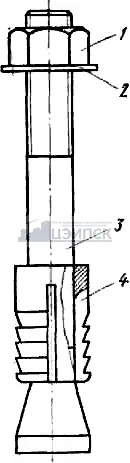

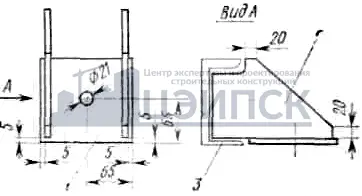

Блоки оборудования закрепляют к бетонному силовому полу толщиной 200 мм и более коническими самоанкерующимися болтами (рис.7). Конструкция самоанкерующихся болтов и глубина анкеровки в бетоне обеспечивают статическую равнопрочность резьбы с заделкой в бетоне. Такие болты могут быть введены в эксплуатацию сразу же после установки в отверстие и использованы многократно.

При использовании самоанкерующихся болтов уменьшается расход металла на закрепление оборудования и высота фундаментов в тех случаях, когда она зависит от глубины заделки анкерных болтов, снижается трудоемкость работ по закреплению оборудования.

Для закрепления блоков изготовляют специальные кронштейны (рис.8), которые приваривают к металлическим рамам блоков. Отверстия в бетоне сверлят электрической сверлильной машиной с алмазным кольцевым сверлом. Гайки завертывают пневмогайковертом или трещоточным ключом. Алмазное кольцевое сверло крепится к шпинделю сверлильной машины с помощью специального приспособления.

Вальцовочный инструмент. Для вальцевания применяют косые вальцовки: крепежные КВК (рис.30, а) и бортовочные КВБ (рис.30, б). Косыми они называются потому, что три вальцовочных ролика расположены по отношению к оси корпуса наклонно (под углом 1,5…3°).

Вальцовки (рис.30, в) состоят из цилиндрического корпуса 2 с прорезями для роликов, вальцовочных роликов 3,конуса 4 и бортовочных роликов 1. Наклонное расположение вальцовочных роликов обеспечивает самопроизвольную подачу вальцовки внутрь трубы. При вращении конуса 4 наклонные ролики 3 передвигаются по внутренней поверхности трубы, при этом их торцы давят на корпус 2 и втягивают вальцовку внутрь трубы. Одновременно с этим ролики, обкатывая под наклоном конус, стремятся продвинуть его относительно корпуса вальцовки вперед. Втягиваясь, конус раздвигает ролики, которые в свою очередь расширяют трубу. Происходит развальцовка трубы.

В отличие от крепежной вальцовки, у которой только три вальцовочных ролика, на бортовочной закреплены еще и бортовочные ролики 1. Так как конусность конуса 4 и вальцовочных роликов 3 одинаковая, раздача трубы получается цилиндрической. Бортовочные ролики создают угол бортовки в 15°.

Приводом для косых вальцовок служит пневматическая машина ИП-4801 (рис.30), состоящая из пускового механизма, реверсивного двигателя и редуктора. Масса машины 13,9 кг. Машину ИП-4801 применяют при вальцевании экранных и конвективных труб котлов ДКВР. Машина работает от компрессора ЗИФ-55 или ЗИФ-51.

5. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ И ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ

Мероприятия по охране труда при монтаже котельных установок

Работы по монтажу котельных установок должны вестись в соответствии с ППР и взаимоувязкой с другими общестроительными работами. Особое внимание следует обращать на такелажные операции и на тщательность подготовки к их выполнению.

При устройстве лесов до 4 м они должны быть приняты прорабом, а при высоте свыше 4 м – комиссией, назначенной приказом руководством строительно-монтажной организации. Подвесные леса могут быть приняты в эксплуатацию только после их испытания статической нагрузкой, превышающей расчетную на 25%.

При заводке труб в барабан направлять трубу из барабана нужно ломиком или оправкой. Нельзя проверять отверстия в трубах рукой, так как при этом можно поранить пальцы о заусенцы. Во время продувки змеевиков или прокатки труб шаром стоять перед выходным отверстием запрещено.

Во время работы внутри барабана следует применять переносные лампы или батарейные фонари, имеющие напряжение не выше 12 В, и пользоваться электроинструментом, рассчитанным на напряжение 36 В. Во время работы внутри барабана один из рабочих должен находиться снаружи – около лаза.

Весь персонал, участвующий в испытаниях, инструктируют о размещении арматуры и заглушек, порядке постепенного повышения и снижения давления в системах, способах удаления воздуха из систем при испытании манометрическим методом. Исправлять систему, находящуюся под давлением, а также простукивать сварные швы при испытании трубопроводов манометрическим методом запрещено.

СПИСОК ЛИТЕРАТУРЫ

СНиП 3.03.01-87. Несущие и ограждающие конструкции.

СНиП 12-03-2001. Безопасность труда в строительстве. Ч.1. Общие требования.

СНиП 12-04-2002. Безопасность труда в строительстве. Ч.2. Строительное производство.

ГОСТ 12.2.003-91. ССБТ. Оборудование производственное. Общие требования безопасности.

ГОСТ 12.3.009-76. ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности.

ГОСТ 12.3.033-84. ССБТ. Строительные машины. Общие требования безопасности при эксплуатации.

ГОСТ 24258-88. Средства подмащивания. Общие технические условия.

ППБ 01-03. Правила пожарной безопасности в Российской Федерации.

При разработке авторского материала использованы: техническая документация и справочная информация справочно-консультационной системы “Стройтехнолог”.